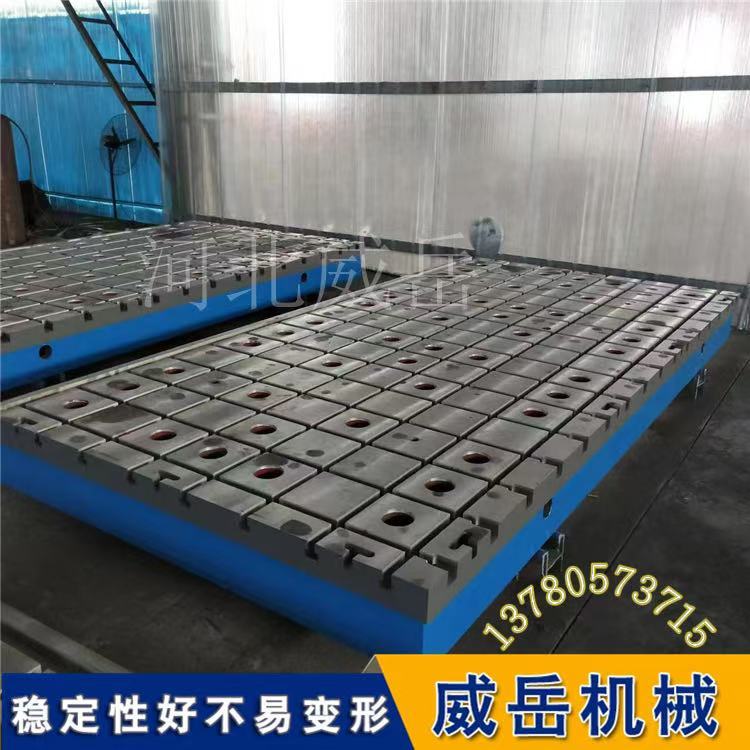

铸铁平台长期使用后的问题及维护方案。铸铁平台是机械制造、检测领域的基石,其精度和稳定性至关重要。随着时间推移,由于自身特性、使用环境和外力作用,确实会出现一系列问题。

以下我将系统地阐述常见问题、根本原因、预防措施以及解决方案。

一、常见问题及根本原因

- 精度丧失 (平面度、直线度超标)

表现:平台工作面不再平整,出现局部凹陷或凸起,用水平仪或电子水平仪检测发现超差。

原因:

应力释放与时效不足:铸铁内部存在残余应力,随时间缓慢释放,导致变形。如果平台在铸造后未经过充分的自然时效 (露天放置 1-3 年) 或人工时效处理,此问题会尤为突出。

不均匀磨损:长期在局部区域进行划线、测量或工件推拉,导致该区域磨损加剧。

基础支撑失效:平台支撑点 (通常是三点支撑或多点支撑) 受力不均、基础下沉或支撑垫铁松动,导致平台扭曲变形。

超负荷使用:放置超出平台承重相当限的工件,或进行强烈的敲击、冲击作业。 - 表面损伤

表现:出现划痕、磕碰凹坑、锈蚀斑点。

原因:

使用不当:直接用硬质工具 (如锉刀、粗糙工件毛边) 在平台上拖拉;重物掉落或碰撞。

防锈保养不足:在潮湿环境中,未及时涂抹防锈油,导致铸铁表面氧化生锈。

切削液或腐蚀性介质侵蚀:加工现场的冷却液、酸碱物质洒落平台,未及时清理。 - 局部 「塌边」 或 「塌角」

表现:平台边缘或角落处出现明显下陷。

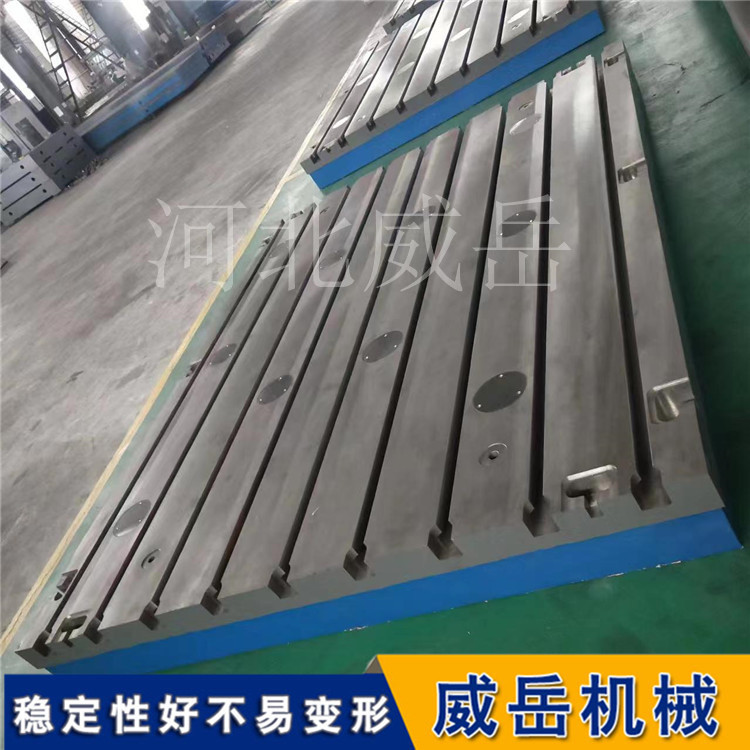

原因:平台边缘区域结构相对薄弱,长期作为支撑或受力点,或经常在边缘处进行装配、敲击作业。 - 导轨或 T 型槽磨损、变形

表现:用于移动部件的导轨面磨损不均,T 型槽侧面拉毛、尺寸变大或出现喇叭口。

原因:配套的滑块、方箱等附件在移动时未充分润滑,或带有切屑杂质,形成磨粒磨损。紧固螺栓时对 T 型槽造成挤压损伤。 - 平台 「失稳」 与震动

表现:轻微外力下平台感觉晃动,测量时读数不稳定。

原因:支撑点接触不良,地脚螺栓或调整垫铁松动,平台与基础地基结合不牢。

二、预防措施 (关键在于规范使用和日常维护)

预防远胜于修理,良好的使用习惯可以相当大延长平台寿命。

规范使用操作:

轻拿轻放:工件上平台前,清理毛刺和铁屑。移动工件时,尽量抬起或使用铜锤、木槌轻敲调整,避免强和力拖拽。

均匀使用工作面:避免长期固定在同一区域工作,应有计划地轮换使用平台不同区域。

杜绝超载与冲击:严格遵守平台的额定载荷,严禁在平台上进行锤击等强和力作业。

附件使用规范:使用导轨、方箱等附件时,确保滑动面清洁并定期加注少量润滑油。

建立日常维护制度:

每日清洁:工作结束后,用棉布或麂皮擦净平台表面,喷洒或涂抹专用防锈油。若环境潮湿,需更频繁地保养。

定期检查:每月或每季度用框式水平仪检查平台主要方向的水平状态,及时发现支撑问题。

长期停用保养:若长时间不用,应进行一次彻和底清洁、防锈处理后,用防尘罩完全覆盖。

确保安装环境与基础稳固:

平台应安装在稳固、防震、远离振源和热源的基础 (如混凝土基座) 上。

初次安装时,必和须由专业人员进行调平,确保各支撑点均匀受力。定期 (如每半年) 复核调整。

三、解决方案 (当问题出现后)

一旦发现精度超差或损伤,应根据严重程度采取以下措施:

精度修复 (刮研或研磨):

这是恢复铸铁平台精度的传统且比较有效的方法。

流程:首先检测出平台误差的分布情况 → 使用专用研磨机或龙门铣床进行粗加工,去除大部分变形量 → 由高和级钳工进行手工刮研。通过显示剂和标准平板对研,将高点刮去,使接触点均匀分布 (通常要求每 25×25mm 面积内达到一定点数)。

优点:修复精度高,同时能创造理想的储油点,提高耐磨性和使用寿命。

执行方:必和须由有资质的专业公司或经验丰富的技师操作。

局部损伤修补:

对于小面积锈蚀、浅划痕:可用细油石或研磨膏进行局部打磨、抛光,然后防锈。

对于较深的磕碰凹坑:可采用金属修补剂 (冷焊剂) 进行填补、刮平、固化后打磨。对于高精度要求部位,修补后仍需进行局部刮研。

调整与稳固:

若检测发现是支撑问题导致的变形,应重新调平平台。松开地脚螺栓,用精和密水平仪指导,重新调整各支撑点的垫铁,直至恢复水平并锁紧。

T 型槽与导轨修复:

轻微拉毛可用锉刀、油石修光。

严重磨损或变形,需使用专用铣刀对 T 型槽进行精铣修复,或对导轨面进行磨削/刮研。

文章来源:w2solo