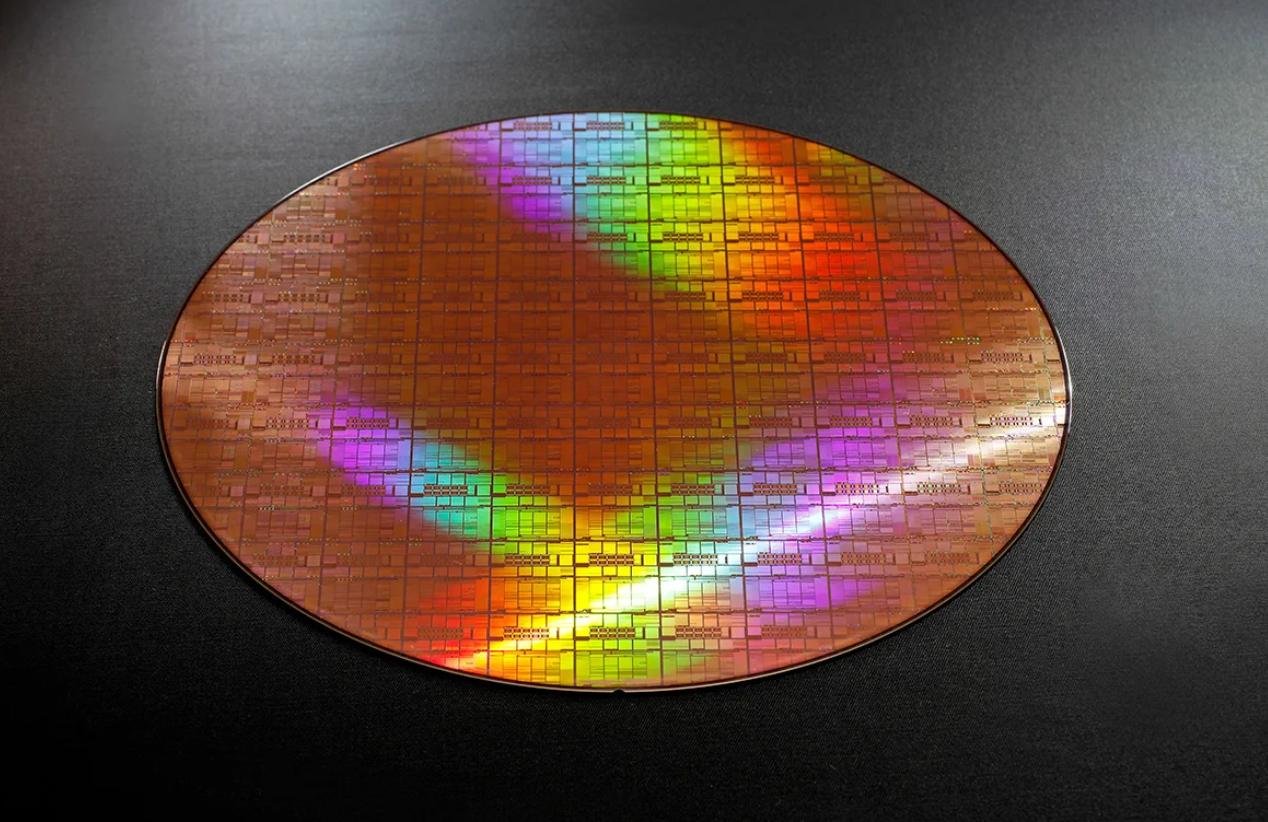

当地时间周五,被称为日本 「芯片国家队」 的半导体制造商 Rapidus 举行发布会,宣布旗下工厂已经开始 2nm 全环绕栅极 (GAA) 晶体管的测试晶圆原型制作,同时确认早期的 2nm 测试晶圆已达到预期电气特性。

据悉,原型制作是半导体生产中的一个重要里程碑,旨在验证使用新技术制造的早期测试电路是否表现可靠、高效,并达到性能目标。

Rapidus 社长小池淳义介绍称,去年 12 月拿到阿斯麦NXE:3800E EUV 光刻机后,试点生产线于今年 4 月在北海道的 IIM-1 工厂启动。到 6 月时,工厂已经接入 「200 台以上」 的半导体设备。

虽然已经拿出原型晶片,小池淳义依然表示公司仍预期到 2027 年的某个时间点实现 2nm 工艺量产,足以显示这家新兴晶圆厂还有诸多挑战需要克服。

作为背景,Rapidus 是一家 2022 年刚成立的公司,由软银、索尼、丰田、三菱日联等 8 家日本大公司合力出资,2nm 芯片的生产技术则来自美国 IBM。Rapidus 同时获得日本政府高达 1.7 万亿日元的补贴承诺,这也意味着日本政坛的风吹草动——例如本周末的参议院选举,都会对公司的 「钱景」 造成影响。

Rapidus 的首座工厂 IIM-1 于 2023 年 9 月破土动工,2024 年完成洁净室的工程并迎接半导体生产设备入驻。

比起正在冲刺年内量产 2nm 芯片的台积电、三星和英特尔,Rapidus 的 2nm 产能显然会 「晚一拍」,但对于这家成立不到 3 年的公司而言,首先需要证明自己能在半导体行业站得住脚。

在周五发布的公告中,Rapidus 提到了一个独特的点——IIM-1 工厂的所有前端步骤中均采取单片晶圆处理策略(即每片晶圆单独处理、加工和检测)。

据悉,台积电、三星等成熟大厂会采取批量处理和单片处理相结合的制造方法,其中仅在需要高精度的关键步骤中才使用单片处理,例如光刻、等离子刻蚀、原子层沉积等,但氧化、清洗和退火等步骤则采用批量处理。

Rapidus 介绍称,这种处理方法能够精确控制每个操作,方便工程师及早发现异常、迅速修正,无需等待整批完成。同时这种生产方式也能提供更多数据,用来训练提高良率的人工智能算法。最后,这种生产方法适合在大批量和小批量生产之间切换,尤其考虑到 Rapidus 未来可能会为大量小型公司提供服务。

当然,这种生产方式也存在生产成本高、生产周期长、产能偏低等问题。公司承认存在这样的情况,但也强调在提升良率、减少缺陷等方面的长期收益,会使得单片处理成为 2nm 及更先进制程的有效策略。

Rapidus 周五确认,正在开发一套匹配 IIM-1 工厂 2nm 制程的工艺开发套件,预期将在 2026 年一季度向客户提供,届时客户几乎可以立即开始自有设计的原型制作。

(财联社)

文章转载自 东方财富