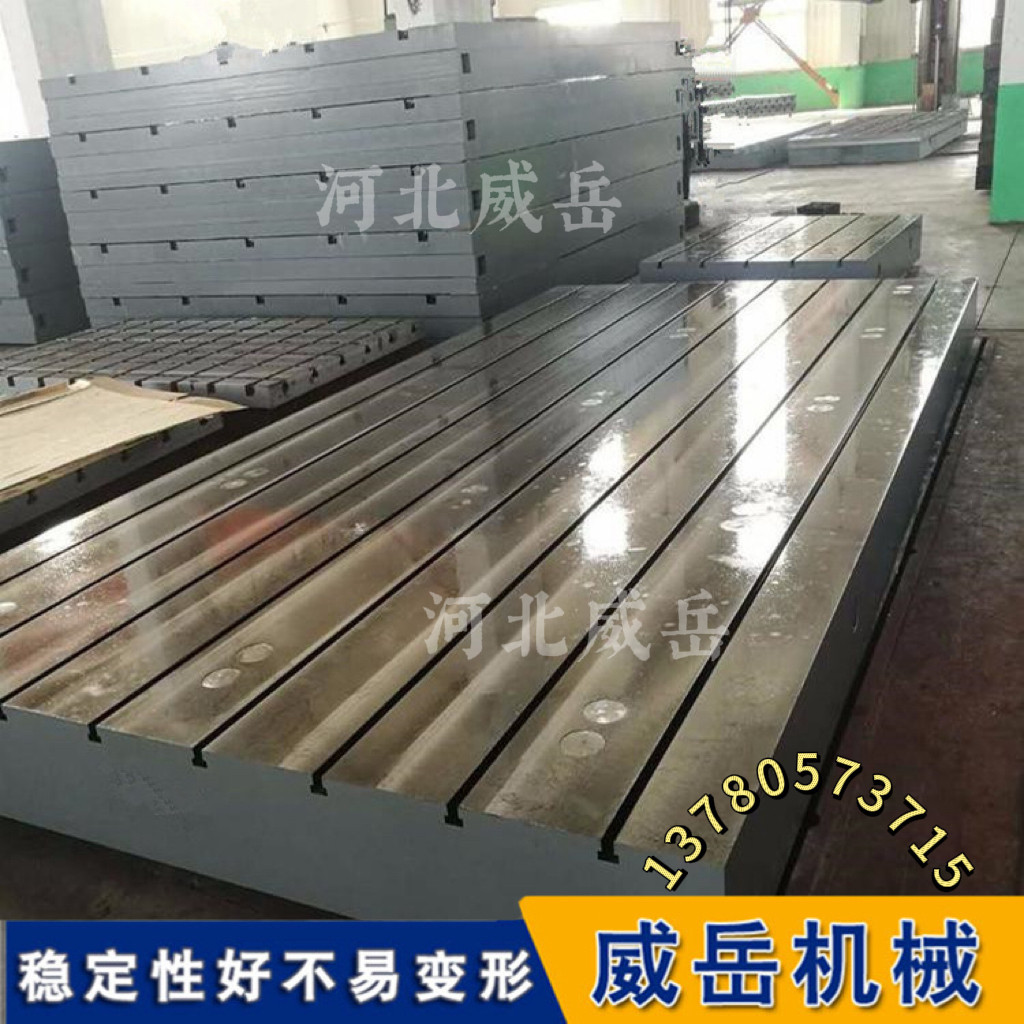

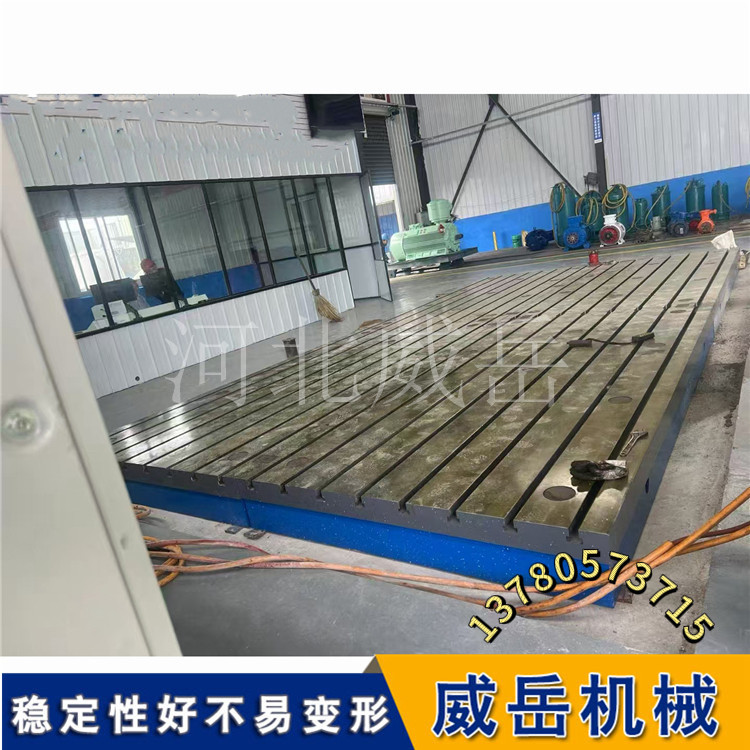

铸铁测试底板 (也称为铸铁平台、划线平台、检验平板或基准平板) 是一块经过精和密加工、具有相当高平面度和稳定性的铸铁构件。

铸铁测试底板是工业生产和实验室中用于检测、校准和标定其他设备或工件的基础平台。

主要目的:

作为精和确的基准平面:为测量、划线和检测提供参考平面。

作为稳定的安装基础:用于支撑和安装被检测的工件、测量工具 (如千分表、高度规) 或小型设备。

检测工件平面度和平行度:通过将被测工件放在平板上,使用量具 (如塞尺、指示表) 来评估其精度。

用于 「三点法」 刮研:在精和密机械装配中,作为生成原始基准平面的工具。

关键特性与要求

材料:

高品质灰口铸铁 (HT200/HT250/HT300):这是比较常用的材料。具有良好的耐磨性、减震性 (铸铁的内摩擦力能吸收振动,确保测量稳定) 和尺寸稳定性 (经过人工时效处理消除内应力,长期使用不易变形)。

高强度合金铸铁:用于要求更高的场合。

结构设计:

加强筋网格结构:背面设计有纵横交错的加强筋。这确保了在比较大刚性下使用比较少的材料,既保证了相当高的稳定性,又避免了因自重导致的过度变形,并便于吊装。

厚度与比例:有严格的长、宽、高比例要求,确保刚性。

精度等级:

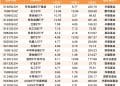

根据国家或国际标准 (如中国的 GB、ISO、德国 DIN、日本 JIS),平面度公差分为多个等级。例如:

00 级/AAA 级:比较高精度,用于实验室、计量室。

0 级/AA 级:高精度,用于精和密检测。

1 级/A 级:普通检测和划线。

2 级/B 级:车间一般划线或粗加工基准。

精度通常以微米 (µm) 为单位,标注在检定证书上。

工作面处理:

精和密刮研:比较高精度的平板采用传统的手工刮研工艺,形成微小的、均匀分布的存油点,既保证了平面度,又提供了良好的润滑和防锈表面。

精磨:对于精度要求稍低或大型平板,采用精和密磨削加工。

表面通常开有 T 型槽或螺纹孔:用于固定工件或夹具。

制造流程概要

铸造:使用优和质树脂砂造型,浇注高质量铁水。

时效处理:比较关键步骤之一。将铸件在自然环境下 (自然时效) 或热处理炉中 (人工时效) 放置数月,以彻和底释放铸造和冷却过程中产生的内应力,防止未来变形。

粗加工:铣削或刨削六个面,去除大部分加工余量。

二次时效:释放粗加工产生的应力。

精加工:对工作面进行精刨或精磨。

刮研 (如需要):由高和级技工使用标准平板和红和丹粉进行手工刮研,直到达到所需的接触点数和平面度。

清洗、涂装:非工作面喷涂防锈漆,工作面涂防锈油。

比较终检定:在恒温室内,使用电子水平仪、自准直仪或激光干涉仪等高精度仪器,按网格法测量工作面的平面度误差,并出具校准证书。

主要应用场景

计量室与质检部门:作为万和能的测量基准,检测零件的尺寸、平行度、垂直度、平面度等形位公差。

机械装配车间:用于组装精和密机床、模具等,确保各部件安装在同一水平基准上。

划线平台:为金属加工件划出加工界限和基准线。

实验室与研发中和心:用于搭建实验台,安装光学、电子等精和密仪器。

设备安装与调试:作为大型设备 (如印刷机、液压机) 安装时的水平基准。

选择与使用注意事项

精度选择:「够用就好」。选择比待测工件精度高 2-3 个等级的平板即可,无需盲目追求比较高和级。

尺寸选择:应能轻松容纳被检测工件,并留出放置量具的空间。

承载与支撑:

必和须使用三点支撑 (通常设计有主支撑点和辅助支撑点)。这是为了模拟稳定的几何平面,避免因地面不平等原因导致平板扭曲。

载荷应均匀分布,避免集中负载或撞击。

保养与维护:

防锈:使用后清洁工作面,并涂上薄层防锈油。

避免划伤:严禁在平面上拖动粗糙工件或工具。

定期检定:根据使用频率,通常每 6 个月到 2 年需重新检定一次平面度,确保其精度可靠。

总结

铸铁测试底板是机械工业中 「静默的基石」。它看似简单,但其材料科学、结构设计、制造工艺和精度标准都蕴含着相当高的技术含量。一块高精度的铸铁平板是工厂或实验室保证产品质量、实现精和密制造和测量的根本保障。

文章来源:w2solo